Электронная почта: admin@yeeshine-tech.com Тел: +86-13712868936

- полный

- Название продукта

- ключевое слово

- Модель продукта

- Краткое описание продукта

- Описание продукта

- Полнотекстовый поиск

Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-09-18 Происхождение:Работает

Вакуумное литье дает вам мощное решение для создания прототипов и небольших производственных прогонов с замечательной точностью. Вы достигаете быстрого прототипирования и экономически эффективных результатов благодаря быстрому созданию плесени и доступной итерации.

Силиконовые формы образуются в дни, а не недели.

Вы можете отливать детали в течение нескольких часов, тестировать функциональность и быстро перейти к производству.

Технология Yeeshine обеспечивает прозрачную прототипы полиуретановой смолы и универсальный сервис.

| Описание | Сервиса |

|---|---|

| Вакуумный кастинг | Маленькие мини -прозрачные детали полиуретановой смолы |

| ОДИНСКАЯ СЛУЖБА | От анализа дизайна деталей до массового производства |

| Конфиденциальность | Подписано NDA для информационной безопасности |

| Эффективное обслуживание | 24/7 поддержка и быстрое время отклика |

Вы используете вакуумное литье для создания подробных прототипов и небольших производственных прогонов с высокой точностью. Этот процесс опирается на главную форму, обычно изготовленную из 3D -печати, чтобы захватить каждую особенность вашего дизайна. Затем вы подвешиваете мастер в листовой коробке и наливаете жидкий силикон вокруг него. Как только силикон излечивается, вы удаляете мастер, оставляя точную полость для ваших частей.

Основные компоненты, участвующие в этом процессе, включают:

Главная плесень

Силиконовая плесень

Кастинг

Жидкий силикон

Вы производите детали, заливая смолу в силиконовую плесень под вакуумом. Этот шаг удаляет пузырьки воздуха и обеспечивает безупречную отделку. Процесс обеспечивает детали, которые близко соответствуют конечному продукту, что делает его идеальным для тестирования и проверки.

Вы получаете выгоду от вакуумного литья, когда вам нужна гибкость, скорость и качество в разработке вашего продукта. Производители часто выбирают этот процесс по нескольким причинам:

Экономическая эффективность: вы избегаете высоких первоначальных затрат, делая его подходящим для небольших и средних пробежек.

Высококачественные результаты: вы достигаете превосходных поверхностных отделений и жестких допусков, которые необходимы для прототипов.

Универсальность материала: вы можете выбрать из широкого спектра смол, чтобы имитировать различные свойства.

Скорость: вы ускоряете свой быстрый цикл прототипирования с коротким временем оборота.

Настройка и сложность: вы с легкостью производите сложные формы и мелкие детали.

Совет: вакуумное литье выделяется от других методов, потому что он использует вакуум для устранения пузырьков воздуха, что приводит к более высоким качественным деталям. Например, центробежная литья не может соответствовать этому уровню детализации или последовательности, особенно для сложных конструкций.

| Аспект | Аспект | Вакуумный |

|---|---|---|

| Процесс | Использует вакуум для удаления пузырьков | Полагается на вращение, без вакуума |

| Проектные возможности | Обрабатывает сложные и простые формы | Менее эффективен для сложных частей |

| Качество | Минимальные пузыри, высокая точность | Риск пористости в подробных компонентах |

| Скорость | Немного медленнее из -за вакуумного шага | Быстрее для больших партий |

| Оборудование | Требуется вакуумная камера | Более простая настройка |

Вы находите вакуумный лить, широко используемый в таких отраслях, как автомобильные, медицинские устройства, аэрокосмическая промышленность и потребительские товары. Этот процесс дает вам уверенность в том, чтобы быстро и эффективно перейти от концепции к производству.

Вы начинаете процесс вакуумного кастинга, создав главную модель. Эта модель служит шаблоном для каждой части, которую вы производите. Вы можете выбрать из нескольких материалов для своего мастера, каждый из которых предлагает уникальные преимущества. Воск позволяет вам сформировать мелкие детали легко . пластиковые дает вам долговечность и универсальность. Металл обеспечивает прочность и хорошо работает для высококачественных моделей.

| литье | Центробежное |

|---|---|

| Восковой | Используется для простоты формирования и удержания деталей. |

| Пластик | Обычно используется для его долговечности и универсальности. |

| Металл | Выбрано для его прочности и пригодности для высококачественных моделей. |

Вы гарантируете, что мастер -модель имеет безупречную поверхность. Любое несовершенство на мастере перенесет на каждый прототип, который вы бросили.

Далее вы создаете силиконовую плесень, затрачивая главную модель в жидком силиконе. Силикон лечит мастер, захватывая каждую деталь. Затем вы разделяете форму, чтобы удалить мастер, оставляя точную полость. Силиконовая форма может воспроизводить сложные формы и тонкие текстуры.

Твердость силикона влияет на точность вашей плесени. Более мягкий силикон может вызвать большие отклонения , поэтому вы должны экспериментировать, чтобы найти правильный баланс.

| лисинг | Материал | Тип |

|---|---|---|

| Более мягкий | Большие отклонения | Экспериментируйте со слегка мягким силиконом для баланса |

Вы можете использовать каждую силиконовую форму для нескольких циклов, что делает процесс вакуумного литья эффективным для производства малого объема.

Вы готовите смолу и выливаете ее в силиконовую форму. В процессе вакуумного литья используется вакуумная камера для удаления пузырьков воздуха из смолы. Этот шаг гарантирует, что смола заполняет каждую часть плесени, даже в сложных областях. Затем вы вылечиваете смолу, либо при комнатной температуре, либо с мягким теплом, чтобы затвердеть деталь. Этот процесс создает детали, которые близко соответствуют вашему первоначальному прототипу.

После отверждения вы удаляете часть из силиконовой формы. Вы выполняете несколько методов отделки для достижения качества производственного качества.

| типа | Описание |

|---|---|

| Обрезка и полировка | Избыток материала, как вспышка или литники, обрезается. Полировка может быть сделана для улучшения поверхностной отделки. |

| Живопись или покрытие | Дополнительные этапы отделки, такие как покраска или применение защитных покрытий, выполняются для достижения желаемого вида и долговечности. |

| Качественные проверки | Каждая часть проверяется на дефекты, включая воздушные карманы, деформацию или неполное заполнение. Инструменты высокого определения часто используются для проверки размеров и допусков. |

Вы осматриваете каждую часть на наличие дефектов и проверяете размеры. Вы можете нанести краску или покрытия, чтобы соответствовать появлению конечного продукта. Этот последний шаг гарантирует, что ваш процесс вакуумного литья обеспечивает детали, готовые к презентации или функциональному тестированию.

Вы достигаете высококачественных частей в вакуумном кастинге, сосредотачиваясь на основных элементах дизайна. Правильная конструкция гарантирует, что ваши функциональные прототипы удовлетворяют как визуальные, так и механические требования. Начните с поддержания постоянной толщины стенки. Тонкие стены ниже 0,75 мм могут привести к слабым пятнам, в то время как чрезмерно толстые секции могут вызвать деформацию. Боссы и ребра добавляют силы, но требуют тщательного размера. Растительные углы помогут вам удалить детали из силиконовой формы без повреждений.

Вот краткая ссылка на критические параметры проектирования:

| Силиконовая | твердость |

|---|---|

| Толщина стены | Не менее 0,75-1,0 мм |

| Боссы | Минимальная высота и диаметр 1,0 мм |

| Толщина стены босса | Не более 60% толщины стенки |

| Толщина ребра | Не более 60% толщины стенки |

| Высота ребра | Не более 3 раза толщины ребер |

| Проект углов | Не менее 1-2 градусов |

Совет: всегда дизайн с пористостью и усадкой. Используйте вакуумную камеру, чтобы удалить захваченный воздух и обеспечить небольшую усадку во время процесса.

Вы управляете поверхностной отделкой и механическими свойствами ваших функциональных прототипов, выбирая правильные материалы. Плавные поверхности лучше всего подходят для видимых деталей, в то время как текстурированная отделка может скрывать незначительные недостатки. Выбор материала также влияет на прозрачность, цвет, блеск и прочность. Например, смолы, похожие на ПММА, дают вам четкие детали, в то время как резиновые материалы обеспечивают гибкость.

| Влияние | на |

|---|---|

| Поверхностная отделка | Гладко для эстетики, текстурированная для маскировки недостатков |

| Прозрачность | Выберите прозрачные или непрозрачные на основе применения |

| Варианты цвета | Соответствовать требованиям бренда или продукта |

| Глянцево | Выберите для матового или глянцевого внешнего вида |

| Сила | Убедитесь, что нагрузка для функциональных прототипов |

| Гибкость | Необходимо для деталей, которые сгибаются или сгибаются |

| Воздействие сопротивления | Важно для поглощения шока компонентов |

| Твердость | Определяет сопротивление поверхностной деформации |

Вы гарантируете, что ваши прототипы вакуумного кастинга удовлетворяют как визуальные, так и функциональные потребности, сопоставляя свойства материала с вашим приложением.

Вы избегаете дорогостоящих ошибок, распознавая общие ловушки дизайна в высокой точной вакуумной литье. Неуместный выбор материала приводит к низкому качеству и более высоким затратам. Необоснованная конструкция плесени вызывает неровную толщину и слабые участки. Неверная температура формирования может привести к провисанию или неполным деталям. Неправильная скорость формирования или время охлаждения вводит деформацию и нестабильность размерных. Пренебрегая после обработки листьев острых краев и незаконченного взгляда.

| точность | Рекомендации |

|---|---|

| Неуместный выбор материала | Низкое качество, более высокие затраты, неудовлетворенные требования |

| Неразумный дизайн плесени | Неровная толщина, слабые пятна, эстетические дефекты |

| Неправильный настройка температуры формирования | Провисание, неполное формирование, плохое определение |

| Неправильная скорость формирования/время охлаждения | Стрессы, деформация, нестабильность размеров |

| Пренебрежение фазой после обработки | Плохая установка, острые края, незаконченный внешний вид |

Примечание. Вы улучшаете качество своих функциональных прототипов, просмотрев свой дизайн на каждом этапе и следуя лучшим методам быстрого прототипирования.

Вы находите вакуумные приложения для кастинга, необходимых в автомобильном секторе. Этот процесс позволяет вам создавать высококачественные вакуумные лисионные части как для прототипов, так и для функциональных компонентов. Вы можете быстро разработать и проверить внутренние отделки, детали панели панели и компоненты под рукой . Способность производить фасции на панели панели, кластеры приборов, центральные консольные корпуса и окружающую среду с переключением передач позволяет проверять проекты перед массовым производством. Вы достигаете высокой точности и поверхностной отделки, что имеет решающее значение для оценки модификаций дизайна и свойств материала. Этот подход поддерживает быстрое прототипирование и помогает вам быстрее вывести новые транспортные средства на рынок.

Внутренние отделки

Пафеты приборной панели и кластеры приборов

Центральные консольные корпуса и отсеки для хранения

Дверная ручка рамелей и панелей оконных переключателей

Сдвиг передачи и интерфейсы климат -контроля

Гриль -динамики и вентиляционные розетки

Компоненты под рукой

Приложения вакуумного кастинга в производстве потребительских товаров помогут вам ускорить разработку продукта. Вы можете создавать функциональные прототипы и пластиковые детали с небольшими партиями, которые преодолевают промежуток между прототипированием и крупномасштабным производством. Процесс использует силиконовое литье и литье уретана, что делает его адаптируемым для различных конструкций продукта.

| по | отделке |

|---|---|

| Замечательная точность | Производит высокие точные и подробные прототипы с превосходной стабильностью размеров. |

| Разнообразные материальные варианты | Предлагает различные материалы для различных применений, повышая универсальность дизайна. |

| Экономически эффективное производство | Снижает затраты по сравнению с традиционными методами производства, что делает его идеальным для небольших партий. |

| Быстрые времена поворота | Включает быстрые итерации и функциональные тестирование, ускоряя процесс разработки. |

| Универсальность дизайна | Допускает сложную геометрию и сложные текстуры, удовлетворяя различным потребностям в дизайне. |

Вы извлекаете выгоду из быстрого прототипа и возможности быстро протестировать вакуумные детали, обеспечивая эффективную эффективность вашей продукции на рынке.

Вы полагаетесь на вакуумное литье для прототипов аэрокосмической и медицинских устройств, потому что он обеспечивает высокое качество производства и быстрое время выполнения. Вы можете создавать сложную геометрию без конструктивных ограничений, используя как жесткие, так и гибкие материалы. Гибкость силиконовых форм означает, что вам не нужны углы тяги, что упрощает процесс проектирования.

Быстрое время выполнения выполнения прототипов

Способность создавать сложную геометрию

Гибкость в вариантах материала, включая жесткие и гибкие материалы

Нет необходимости в углах тяги из -за гибкости силиконовой плесени

Вы находите этот процесс идеальным для быстрого и экономического производства функциональных прототипов и прототипов медицинских устройств. Вы можете быстро итерации проектирования, проверить и уточнить их, и производить партии с низким объемом без высоких затрат на аванс. Возможны надленные детали, комбинирующие жесткие и гибкие материалы. Биосовместимые полиуретановые смолы делают вакуумное литье подходящим для медицинского применения, включая пользовательское медицинское оборудование и испытательные устройства.

Вы используете вакуумное литье для производства компонентов промышленного оборудования, которые требуют превосходных свойств материала и точности. Этот процесс снижает пористость и повышает механические свойства, что имеет решающее значение для сверхраздел и высокопроизводительных частей. Вы можете достичь сложных дизайнов и жестких допусков, обеспечивая, чтобы ваши вакуумные кастинги соответствовали строгим отраслевым стандартам.

Превосходные свойства материала с пониженной пористостью

Сложная геометрия и жесткие допуски

Отличная отделка поверхности, минимизация дополнительной отделки

Эффективность материала путем контроля потока расплавленного материала

Вы получаете надежные высококачественные компоненты для промышленного механизма, поддерживая широкий спектр применений вакуумного литья в требовательных средах.

Вы получаете значительную экономическую эффективность, когда вы выбираете вакуумное литье для производства с низким объемом. В процессе используются силиконовые формы, которые стоят намного меньше, чем стальные инструменты, необходимые для литья под давлением. Вы избегаете высоких авансовых инвестиций и платите только за то, что вам нужно. Для небольших партий вакуумное литье может сэкономить вам 30–60% по сравнению с литьем инъекции. Обработка ЧПУ также несет более высокие затраты на сложные формы и генерирует больше материальных отходов.

Вы уменьшаете расходы на инструментирование с силиконовыми формами.

Вы избегаете крупных инвестиций для небольших пробежков.

Вы получаете выгоду от экономической эффективности для прототипов и пилотных партий.

| . | | | |

|---|---|---|---|

| Вакуумный кастинг | Низкий | 1–50 частей | Высокий |

| Инъекционное формование | Высокий | 10000+ частей | Низкий для небольших пробежек |

| Обработка с ЧПУ | Никто | 1–10 частей | Умеренный |

Совет: вакуумное литье дает вам гибкость для тестирования конструкций, не занимаясь дорогостоящим инструментами.

Вы испытываете быстрый поворот с вакуумным литьем. Процесс обычно обеспечивает детали через 1-2 недели, что помогает вам ускорить ваш цикл разработки. Инпекционное формование требует более длительного срока выполнения инструментов, но как только плесени будут готовы, скорость добычи увеличивается. Обработка с ЧПУ может быстро производить детали, но затраты растут со сложностью.

Вакуумный кастинг предлагает оборот 1–2 недели.

Инпекционное формование требует больше времени для создания плесени.

Обработка ЧПУ быстро для простых деталей.

Вы можете перейти от дизайна к прототипу в дни, а не на месяцы, когда вы используете вакуумное кастинг.

Вы разблокируете большую гибкость дизайна с помощью вакуумного литья. Процесс адаптируется к запутанной геометрии, позволяя вам легко создавать ребра, подрывы и тиснения логотипов. Вы можете быстро и экономически эффективно внести дизайн, потому что силиконовые формы легко модифицировать или заменить. Вакуумное литье превосходит при производстве прототипов и небольших производственных прогонов с отличной поверхностной отделкой и деталями.

Вы создаете сложные формы без ограничений.

Вы корректируете дизайн доступно для каждой итерации.

Вы достигаете высококачественной отделки для функционального и визуального тестирования.

Вакуумный кастинг поддерживает инновации, позволяя вам экспериментировать с новыми идеями и уточнить ваши продукты, прежде чем масштабировать производство.

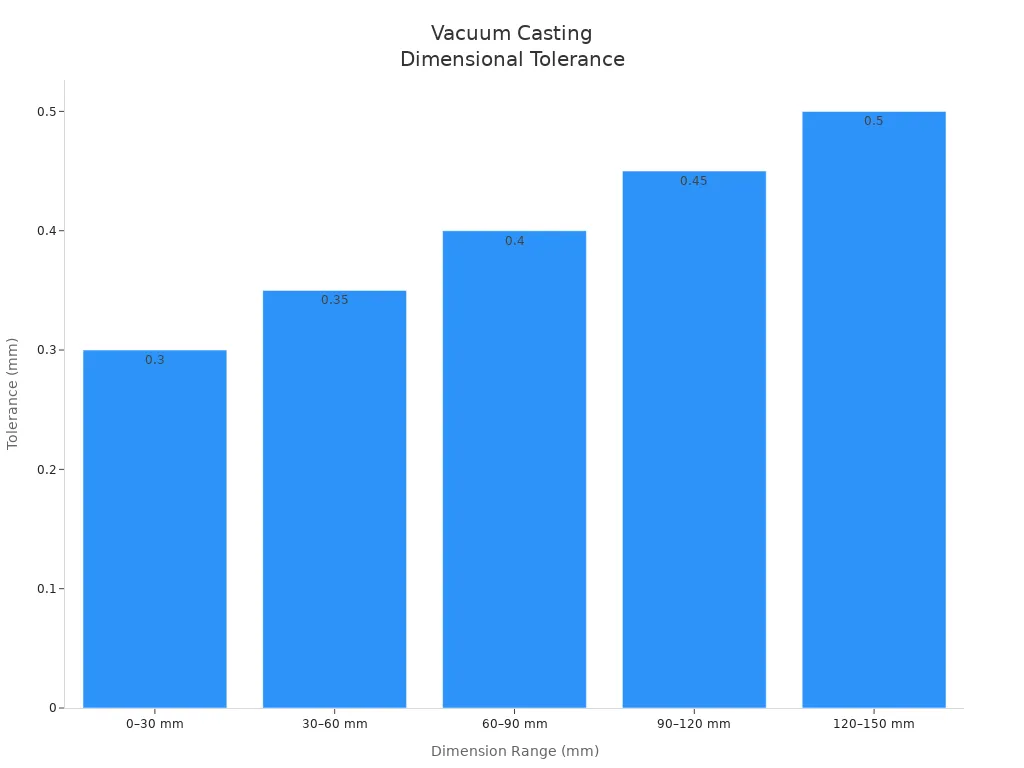

Вы ожидаете высокой точности от процесса вакуумного литья, особенно если вам нужны надежные прототипы или мелкие детали. Точность размеров является главным приоритетом. Большинство проектов достигают допусков, которые соответствуют или превышают отраслевые стандарты. Например, вы можете поддерживать жесткие допуски по ряду размеров деталей:

| | |

|---|---|

| 0–30 | +/- 0,3 |

| 30–60 | +/- 0,35 |

| 60–90 | +/- 0,4 |

| 90–120 | +/- 0,45 |

| 120–150 | +/- 0,5 |

Вы можете увидеть, как меняется толерантность с размером части в диаграмме ниже:

Скорость усадки в вакуумной литье остается низкой, что помогает вам поддерживать точность и соответствие размеров. Типичная усадка падает между 0,15% до 0,30%. Эта низкая усадка означает, что ваши детали будут хорошо сочетаться во время сборки и тестирования.

| | |

|---|---|

| От 0,15% до 0,30% | Типичные скорости усадки в вакуумном литьях, которые ниже, чем литье под давлением, но все еще могут влиять на сборку. |

Примечание. Всегда учитывайте усадку в вашем дизайне, чтобы убедиться, что окончательная часть соответствует вашим размерам.

Вы выбираете материалы в зависимости от производительности, необходимой вам в ваших частях. Вакуумное литье поддерживает широкий спектр смол, каждая из которых имеет уникальные свойства. Вы можете выбрать материалы, которые предлагают высокую эластичность, жесткость или температурную стойкость. Например, вы можете использовать поликарбонат или PMMA для деталей, которые необходимо выдержать более высокие температуры или требовать сопротивления шоковым. Резина и полипропилен обеспечивают гибкость и поглощение удара. Заполненный стеклом нейлон и ABS обеспечивают прочность и размерную стабильность.

| | |

|---|---|

| Резина | Высокая эластичность |

| АБС | Высокая жесткость и сила |

| Полипропилен и HDPR | Высокая эластичность |

| Полиамид и стекло нейлон | Высокая жесткость |

| Поликарбонат и ПММА | Устойчивый к удару, полупрозрачный, высокотемпературный устойчивый |

Вы всегда должны соответствовать вашему выбору материала с требованиями вашего приложения. Этот подход гарантирует, что вы достигаете правильного баланса точности, точности и долговечности в каждой части, которую вы производите.

Вы можете эффективно масштабировать свои проекты вакуумного кастинга, следуя проверенной лучшей практике. Когда вы планируете пилотов с большим объемом, сосредоточьтесь на оптимизации каждого шага для поддержания качественных и контрольных затрат. Вакуумное литье лучше всего подходит для низких или средних объемов производства, как правило, до нескольких сотен частей. Вы достигаете отличных результатов, когда используете этот процесс для прототипирования и малой партии сложных компонентов.

| | |

|---|---|

| Объем производства | Используйте вакуумное литье для нескольких сотен частей, чтобы максимизировать эффективность. |

| Прототипирование | Используйте процесс для подробных прототипов и небольших партий. |

| Сравнение | Переключитесь на инъекционное формование для более высоких объемов, чтобы снизить стоимость за час. |

Вы производите высококачественные прототипы с вакуумным литьем.

Вы управляете низким до средним объемом прогонов с постоянными результатами.

Вы повышаете эффективность и экономическую эффективность, понимая каждый шаг процесса.

Совет: тщательно спланируйте график производства. Вы продливаете срок службы плесени и уменьшаете время простоя, вращая плесени и мониторинг.

Вы повышаете качество своих проектов вакуумного литья, используя итерационные конструкции и петли обратной связи. Этот подход помогает вам усовершенствовать прототипы и быстрее соответствовать вашим целям. Начните с определения четких целей для вашего прототипа, включая производительность и функциональность. Создайте свой первоначальный прототип, используя методы быстрого прототипирования. Проверьте часть и собирайте отзывы от пользователей и заинтересованных сторон. Проанализируйте обратную связь, чтобы определить области для улучшения. Повторите цикл, пока ваш прототип не удовлетворит все требования.

Определите цели и критерии для вашего прототипа.

Проектируйте и создайте первую версию, используя быстрое прототипирование.

Проверьте и оцените прототип с заинтересованными сторонами.

Проанализируйте обратную связь и уточните дизайн.

Повторите цикл, пока не достигнете своих целей.

Примечание: вы ускоряете разработку и улучшаете качество части, используя постоянное улучшение и обратную связь.

Вы получаете значительные преимущества с вакуумным литьем в разных отраслях.

Автомобильные и аэрокосмические сектора выигрывают от быстрого прототипирования и экономии средств.

Медицинские и медицинские области полагаются на точные, индивидуальные компоненты.

Производители потребительских товаров и электроники эффективно тестируют конструкции продуктов.

Производители промышленного оборудования создают прочные, мелкие детали.

Вы видите инновации, такие как , оптимизация AI-управляемой автоматизации , и многоматериал. Промышленность движется к устойчивой практике и более быстрым производственным циклам.

| | |

|---|---|

| Автоматизация | Умные системы повышают точность и сокращают время цикла. |

| ИИ интеграция | ИИ повышает согласованность и сводит к минимуму дефекты. |

| Многоматериал кастинг | Одновременное литье увеличивает универсальность. |

Вы выбираете из широкого спектра полиуретановых смол, включая ABS-подобные, резинообразные и прозрачные оценки. Эти материалы позволяют соответствовать механическим и визуальным свойствам ваших окончательных производственных частей.

Обычно вы создаете от 10 до 25 частей из одной силиконовой формы. Срок службы плесени зависит от сложности части, выбора материала и уровня детализации, необходимых для ваших прототипов.

Вы достигаете более низких затрат на инструментирование и более быстрый поворот с помощью вакуумного литья по сравнению с литьем инъекции. Этот метод подходит для небольших партий и прототипов, в то время как литья под давлением лучше всего подходит для производства больших объемов.

Вы производите сложные детали и гладкие поверхности с вакуумным литьем против 3D -печати. Силиконовые плесени захватывают тонкие особенности, а процесс устраняет линии слоев, что приводит к деталям, которые очень похожи на конечные продукты.

Вы находите вакуумный литье, широко используемое в автомобильной, аэрокосмической, медицинской устройствах, потребительской электронике и промышленном оборудовании. Эти сектора полагаются на быстрое прототипирование и небольшую партию для тестирования и проверки.

Совет: Всегда консультируйтесь со своим партнером по производству, чтобы выбрать наилучший процесс для вашего проекта.