Электронная почта: admin@yeeshine-tech.com Тел: +86-13712868936

- полный

- Название продукта

- ключевое слово

- Модель продукта

- Краткое описание продукта

- Описание продукта

- Полнотекстовый поиск

Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-03-14 Происхождение:Работает

Вы когда -нибудь задумывались, как производятся ежедневные пластиковые продукты? Секрет - пластиковая литья. Это процесс, стоящий за созданием всего, от крышек для бутылок до автомобильных деталей. В этой статье мы рассмотрим основы литья пластиковой инъекции. Вы узнаете, как работает процесс, его ключевые преимущества и где он используется. К концу вы поймете, почему это такая важная техника в современном производстве.

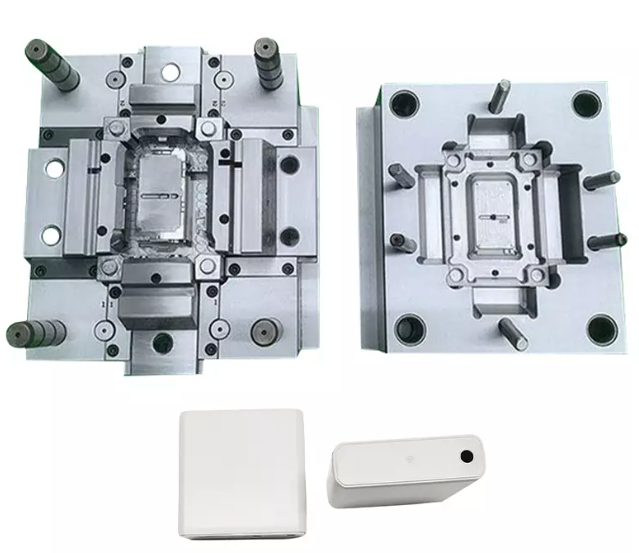

Пластиковое литье под давлением - это производственный процесс, который включает в себя впрыскивание расплавленного пластика в точно спроектированную плесень под высоким давлением. Когда пластик охлаждается, он затвердевает в форму формы, создавая готовую часть. Этот метод широко используется для его способности эффективно производить высококачественные комплексные детали, что делает его популярным выбором для массового производства в таких отраслях, как автомобильная, электроника и здравоохранение.

Разработка пластиковой инъекции датируется до конца 19 -го века, когда были введены первые формовочные машины. Эти ранние машины были ограничены простыми продуктами, такими как кнопки и расчески. Однако, когда в 1930 -х годах появились термопластики, такие как полистирол и ПВХ, процесс значительно развивался. Создание экструзионных винтовых машин дополнительно продвигало процесс, что позволило производству более сложных компонентов. Сегодня формование пластиковой инъекции является очень изысканной техникой, используемой для производства деталей с исключительной точностью и сложностью для широкого спектра применений.

Процесс литья пластиковой инъекции начинается с нагревания пластиковых гранул в их расплавленное состояние. Эти расплавленные пластики затем вводят в полость формы, которая обычно изготавливается из стали или алюминия. Плесень точно спроектирована, чтобы гарантировать, что конечный продукт соответствует точным спецификациям. Как только полость заполнена, расплавленный пластик охлаждается, затвердевает и принимает форму плесени. Этот процесс, который может быть полностью автоматизирован, позволяет производителям производить большое количество высококачественных деталей с минимальными отходами. Оптимизируя такие факторы, как температура, давление и время охлаждения, процесс обеспечивает консистенцию между производственными прогонами, что делает его идеальным для малого и крупномасштабного пластикового литья.

Термопластическое литье инъекции является наиболее широко используемой техникой в процессе литья пластиковой инъекции. Он включает в себя использование термопластичных материалов, которые можно нагревать, литье и переоборудовать без разложения. Эта способность повторно и изменять делает термопластики идеальным для производства различных потребительских и промышленных продуктов. Процесс начинается с нагревания термопластичных гранул до тех пор, пока они не будут расплавлены, после чего расплавленный пластик впрыскивается в полость формы. После охлаждения плесень открывается, чтобы показать последнюю часть. Термопластическое литье инъекции является не только универсальным, но и экологически чистым, поскольку термопластики могут быть легко переработаны, согласуясь с современными целями устойчивого развития в производстве.

В отличие от термопластиков, формование терморевта использует материалы, которые подвергаются постоянному химическому преобразованию во время процесса формования. Как только эти материалы нагреваются и формируются, их нельзя изменить или переворачивать или переворачивать. Этот постоянный процесс отверждения приводит к частям с превосходной термостойкостью и повышенной структурной целостностью. Термореоположение особенно полезно для высокопроизводительных применений, включая электрические компоненты и автомобильные детали. Терморевный материал вводится в полость формы, а затем вылечивается при нагревании и давлении, обеспечивая долговечность и сопротивление деформации при напряжении.

Overdlowing-это специализированная методика литья под давлением, которая позволяет создавать многоматериальные детали в одном процессе. Этот метод обычно включает в себя формование одного материала над другим, например, добавление мягкого гибкого слоя по жесткому субстрату. Overdlowing широко применяется в производстве потребительской электроники, медицинских устройств и инструментов, предлагая как функциональные, так и эстетические преимущества. Процесс начинается с создания базовой части, которая затем помещается во вторую форму, где вводится дополнительный материал. Результатом является прочная связь между двумя материалами, повышая производительность продукта и удобство использования.

Вставка формованность позволяет внедрять металлические или другие жесткие компоненты в пластиковые детали во время процесса литья под давлением. Этот метод устраняет необходимость во вторичной сборке, интегрируя вставку непосредственно в формованную часть. Вставка формования обычно используется в медицинских устройствах, автомобильных компонентах и электрических разъемах, где интеграция металлических компонентов необходима для прочности и функциональности. Процесс включает в себя размещение предварительно изготовленной вставки в полость формы до того, как расплавленный пластик впрыскивается вокруг него. Когда пластик охлаждается, он затвердевает вокруг вставки, создавая безопасную связь.

Газовое литье под давлением вводит газ под давлением в расплавленный пластик внутри формы. Газ вытесняет часть пластика, создавая полые секции и уменьшая использование материала, сохраняя при этом прочность части. Этот процесс помогает производить более легкие детали с минимальной деформацией, что делает его особенно полезным для производства крупных структурных компонентов и деталей мебели. Сокращая материал, используемый в процессе литья, литья инъекционного монтажа с помощью газа способствует экономии затрат и поддерживает усилия по устойчивому развитию в применении пластикового инъекционного литья.

Micro-инъекционная литья-это специализированный метод, предназначенный для производства крошечных, высоких компонентов для таких отраслей, как здравоохранение, электроника и телекоммуникации. Этот процесс требует высокой точной машины, которая может обрабатывать чрезвычайно небольшие количества пластика. Формы, используемые в литье микро-инъекции, разработаны с ультраумными полостями для создания деталей, которые измеряют размеры всего миллиметры. Управляя инъекцией расплавленного пластика с исключительной точностью, этот метод обеспечивает подробную репликацию сложных функций. Микроплентное формование микросхемы играет важную роль в производстве крошечных деталей, которые необходимы для функционирования более крупных систем, что делает его незаменимым в передовом производстве.

| Тип | описания литья под давлением |

|---|---|

| Термопластическое инъекционное формование | Использует термопластики, может быть переводится и изменяет, экологически чистый. |

| Терморековое подъездное формование | Использует материалы, которые постоянно вылегают, высокую теплостойкость, структурную целостность. |

| Чрезмерное количество | Формы одного материала над другим, используемые в электронике, медицинских устройствах. |

| Вставьте формование | Встроены металлические детали в пластике, устраняет вторичную сборку. |

| Газовая инъекционная литья | Вводит газ, чтобы уменьшить использование материала, производит легкие детали. |

| Микроплентное формование | Производит крошечные, высокие детали для здравоохранения, электроники, телекоммуникаций. |

Термопластики являются наиболее широко используемыми материалами в процессе литья пластиковой инъекции из -за их универсальности и переработки. Общие термопластики, такие как акрилонитрил бутадиен стирол (ABS), полипропилен (PP), полиэтилен (PE) и нейлон, могут быть нагреты, формования и повторно разоблачены без значительного деградации. ABS хорошо известен своей выносливостью и широко используется в таких отраслях, как автомобильная и потребительская электроника, для таких предметов, как компоненты панели панели и защитные оболочки. PP и PE популярны в упаковке и товарах для дома из -за их легкой природы и сопротивления химическим веществам. Нейлон, известный своей прочностью и долговечностью, часто используется в требовательных приложениях, таких как передачи и компоненты машины. Способность перерабатывать термопластики выравнивается с устойчивыми практиками, уменьшая отходы и снижение затрат на производство за счет повторного использования материала.

Термозированные пластики, включая эпоксидную смолу и фенольные, подвергаются необратимому химическому изменению при нагревании, что приводит к жестким, термостойким деталям. После формирования эти пластики не могут быть изменены, что делает их подходящими для высокопроизводительных приложений, которые требуют стабильности в экстремальных условиях. Эпоксидная смола известна своими превосходными клейкими свойствами и силой, что делает ее идеальным для покрытий и клея, которые должны выдерживать суровую среду. Фенольные из них с их превосходной теплостойкостью обычно используются в электрических компонентах и других высокотемпературных приложениях, обеспечивая критическую изоляцию и структурную целостность. Эти пластмассы сохраняют свои свойства под тепловым стрессом, что делает их важными в таких отраслях, как аэрокосмическая и тяжелая техника.

Эластомеры, которые включают синтетический каучук и термопластичные эластомеры (TPE), обеспечивают гибкость и устойчивость, аналогичную резине. Эти материалы возвращаются к своей первоначальной форме после деформации, что делает их идеальными для применений, которые требуют как долговечности, так и гибкости. Эластомеры обычно используются в производстве уплотнений, прокладок и компонентов мягкого натурального набора, где критическая способность противостоять повторному напряжению без постоянной деформации. Они широко используются в автомобильных приложениях для уплотнений и потребительских продуктов для эргономичных ручек. Универсальность эластомеров позволяет производителям создавать инновационные решения, повышая производительность продукта, одновременно улучшая пользовательский опыт за счет тактильных проектных соображений.

Инъекционное формование предлагает быстрое производство, быстро создавая тысячи или даже миллионы идентичных частей. Его автоматизация обеспечивает эффективность, что делает его идеальным для больших объемов промышленности, таких как автомобильная, электроника и потребительские товары.

Инъекционное формование обеспечивает плотные допуски и последовательность в деталях, что имеет решающее значение для таких отраслей, как аэрокосмическая и медицинские устройства, где точность жизненно важна. Этот процесс гарантирует высококачественные, надежные детали в крупных производственных пробегах.

Инъекционное формование поддерживает широкий спектр материалов, от общих термопластов, таких как ABS и PP до терморетитирования пластмассы. Эта материальная универсальность позволяет индивидуальным свойствам для удовлетворения конкретных потребностей отрасли.

Автоматизация снижает необходимость в ручном труде, снижение производственных затрат и повышение эффективности. Это делает инъекционное формование экономически эффективным, особенно для крупномасштабного производства.

Инъекционное формование сводит к минимуму отходы, контролируя использование материала. Избыток пластика переработана, что делает процесс более устойчивым и экономически эффективным по сравнению с другими методами.

Проектирование и создание плесени могут быть дорогими, что делает литья под давлением непригодным для мелкомасштабного производства. Тем не менее, крупномасштабное производство может со временем амортизировать стоимость плесени.

Создание плесени может занять недели или месяцы, задерживая разработку продукта. Изменения в дизайне также добавляют дополнительные задержки, что может быть проблематичным для предприятий, нуждающихся в быстром прототипировании.

Как только плесень создается, внесение изменений в дизайн будет дорого и отнимает много времени. Это ограничивает гибкость, особенно для продуктов, требующих частых обновлений или настройки.

Из -за высоких начальных затрат, литье под давлением неэффективно для коротких производственных прогонов. Такие методы, как 3D -печать или обработка ЧПУ, лучше подходят для небольших партий или прототипов.

На стоимость процесса литья пластиковой инъекции влияет сложность плесени, выбор материала и объем производства. Сложные формы с несколькими полостями требуют большего количества ресурсов. Высокопроизводительные пластмассы и их потребности в обработке (например, температура плавления) также могут увеличить затраты. Затраты на рабочую силу ниже, чем другие методы, но зависят от уровней автоматизации. Большие объемы производства снижают стоимость за единицу из-за экономии масштаба.

Инъекционное формование является более экономически эффективным для массового производства, чем 3D-печать или обработка ЧПУ. В то время как 3D-печать идеально подходит для прототипирования или небольших партий, эффективность литья инъекции в прогонах с большим объемом снижает затраты на единицу, несмотря на высокие начальные затраты на плесени. Обработка ЧПУ имеет более высокий труд и более длительное время производства, что делает ее менее подходящей для массового производства.

Снижение затрат может быть достигнуто путем упрощения конструкций, выбора экономически эффективных материалов и использования мульти-кавитовых форм для повышения эффективности. Автоматизация, планирование производства и переработка материалов еще больше снижают затраты. Партнерство с опытными производителями обеспечивает экономически эффективный дизайн и производство.

Технологии промышленности 4.0, включая машины с поддержкой IoT, обеспечивают мониторинг данных в режиме реального времени и предсказательное обслуживание. Аналитика, управляемая ИИ, оптимизирует эффективность производства и минимизирует время простоя, прогнозируя потенциальные проблемы машины до их возникновения.

Устойчивые пластики, такие как PLA и PHA, наряду с переработанными материалами, снижают воздействие на окружающую среду. Эти биоразлагаемые пластмассы набирают популярность в производстве, обеспечивая экологически чистые альтернативы без ущерба для производительности.

ИИ и машинное обучение улучшают контроль качества, выявляя дефекты на ранних этапах анализа данных. Автоматизированные системы проверки с компьютерным зрением повышают точность обнаружения дефектов, снижая ручные проверки.

3D-печать ускоряет создание прототипа и производство плесени, сокращая время на рынок. Гибридные подходы, объединяющие 3D-печать и литье под давлением, повышают гибкость конструкции, особенно для индивидуальных и низких деталей.

Литье пластикового инъекции является жизненно важным процессом в производстве, обеспечении высокой эффективности, точности и экономической эффективности. Он поддерживает массовое производство разнообразных продуктов, от автомобильной до электроники. Инновации в устойчивом развитии и управляемом искусственном интеллекте управления качеством улучшают процесс. Для предприятий понимание применения и тенденций инъекционного литья имеет важное значение для достижения эффективного, экологически чистого производства.

Содержание пуста!